ساختار سنگ سنباده

سنگ سنباده از اجزای مختلفی تشکیل شده است که در این مقاله به معرفی آن ها می پردازیم. ابتدا تعریف سنگزنی بر اساس استاندارد DIN 8589 آلمان را مرور می کنیم. بر اساس این استاندارد پروسه سنگزنی ” پروسه ماشینکاری با لبه های برشی نا مشخص از نظر هندسی” است.

A machining process with geometrically undefined cutting edges

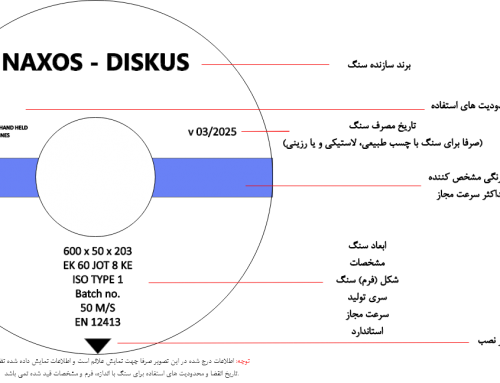

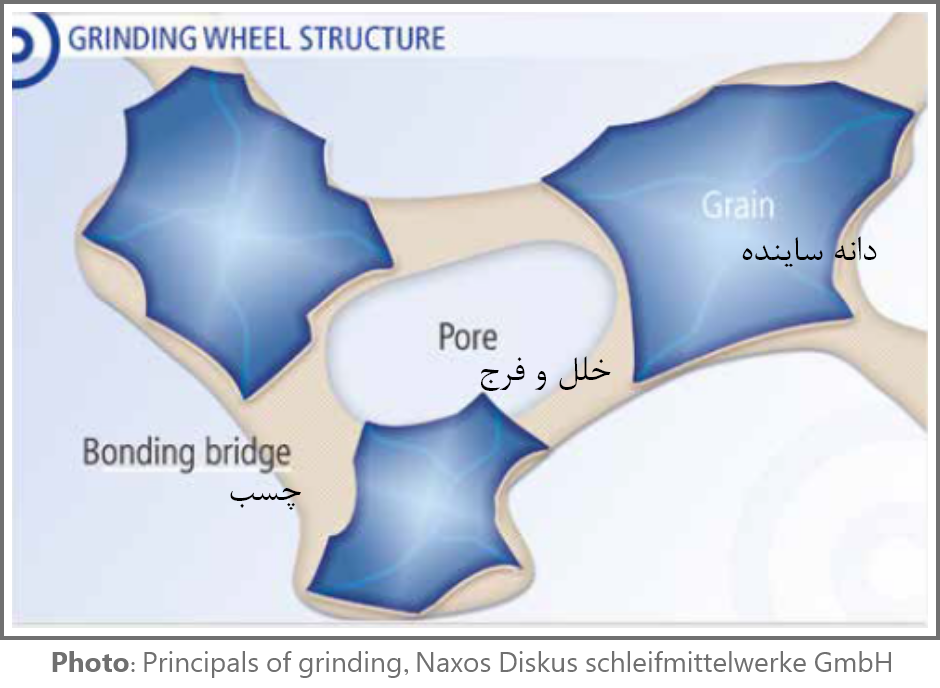

در ادامه با معرفی اجزا سنگ سنباده (Grinding Wheel) تعریف فوق ملموس تر خواهد شد. ساختار سنگ سنباده به فاصله، اندازه، ترکیب ذرات ساینده و چسب آن بستگی دارد. سنگ سنباده از سه جز که شامل دانه ساینده، چسب و فضای خالی بین چسب و لایه ساینده تشکیل شده است.

1. دانه ساینده (Abrasive grain)

وظیفه دانه های ساینده ایجاد و شکل دادن براده در عملیات سنگزنی است. در واقع دانه های ساینده، لبه های برشی ابزار سنگ به حساب می آیند. بسته به نوع و سایز دانه های ساینده، تعداد و شکل لبه های برشی هر دانه متفاوت خواهد بود که به صورت نامشخص (نا منظم) بروی ابزار سنگ قرار گرفته اند. جنس دانه های ساینده بر اساس جنس قطعه کار تعیین می شود. رایج ترین دانه های ساینده به شرح زیر هستند:

- کروندوم یا اکسید آلومینیوم (Corundum – Aluminum Oxide)

- سیلیکون کارباید (Silicon carbide)

- نیترید بور مکعبی (CBN – Cubic boron nitride)

- الماس (Diamond)

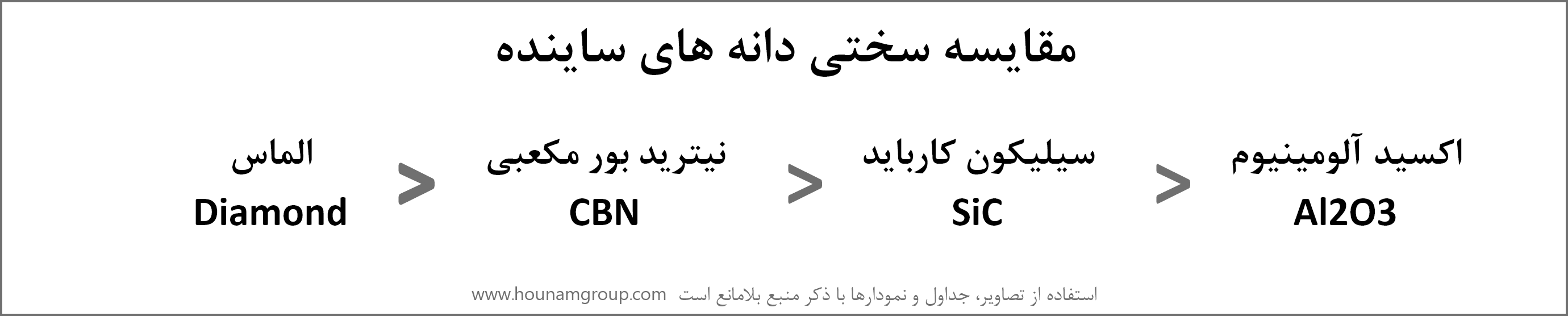

اکثر مواد ساینده به صورت مصنوعی (آزمایشگاهی) و طی یک پروسه صنعتی تولید می شوند. کروندوم و سیلیکون کارباید به عنوان ساینده های مرسوم (Conventional abrasives) و CBN و الماس با توجه به سختی بسیار بالا به عنوان ساینده های فوق سخت (Super hard abrasives) شناخته می شوند. موادی که دارای براده بلند هستند نیازمند استفاده از سنگ های کروندوم و یا CBN هستند در حالی که مواد شکننده و سخت با براده ریز توسط سنگ های سیلیکون کارباید و یا الماس سنگزنی می شوند.

سختی مواد ساینده در نمودار زیر قابل مقایسه هستند. لازم به توضیح است الماس طبیعی سخت ترین ماده شناخته شده در جهان است و پس از آن الماس مصنوعی که به صورت صنعتی تولید می شود، در رده دوم سخت ترین ماده قرار دارد.

سایز دانه های ساینده

سایز (ریزی و یا درشتی) دانه های ساینده مرسوم (اکسید آلومینیوم و سیلیکون کارباید) توسط نمره شبکه سرندی (الک) که دانه سنگ از آن عبور می کند، مشحص می شود. طبق استاندارد ASTM آمریکا، نمره الک عبارت است از تعداد شبکه های موجود در یک اینچ طولی که به آن مش (Mesh) گفته می شود. بطور مثال اگر سنگی دارای مش 8 باشد بدین معنی است که دانه های ساینده آن از الکی که دارای 8 شبکه در یک اینچ است عبور می کنند ولی همان دانه ها از الکی که دارای 10 شبکه در اینچ (مش 10) است عبور نمی کنند. به عبارت دیگر با افزایش عدد مش، سایز دانه ها ریزتر می شود. جدول زیر راهنمای انتخاب سایز دانه های مواد ساینده مرسوم بر اساس نوع پروسه می باشد.

سایز دانه ها در مواد ساینده فوق سخت با واحد میکرون (میکرومتر) مشخص می شود به عنوان مثال D 126 مشخص کننده این است که دانه های ساینده از جنس الماس (حرف D معرف Diamond) و با سایز 126 میکرون (126 μm) هستند و یا B 46 مشخص کننده این است که دانه های ساینده از جنس نیترید بور مکعبی (حرف B معرف CBN) و با سایز 46 میکرون (46 μm) هستند.

دانه های درشت (خشن – Coarse) براده های بزرگتر و دانه های ریز براده های کوچک تر تولید می کنند. پیشنهاد می شود برای براده برداری با حجم بالا (خشنکاری) از سنگ با دانه بندی درشت استفاده شود. حال آنکه برای بدست آوردن صافی سطح بهتر، دقت بالاتر و همچنین سنگزنی مواد سخت از سنگ با دانه بندی ریز بکار گرفته شود.

2. چسب (Bonding)

دانه های ساینده وظیفه براده برداری از قطعه کار را به عهده دارند و چسب وظیفه منسجم نگه داشتن دانه های ساینده در ابزار سنگ تا رسیدن میزان سایش دانه ها به مقدار خاصی را به عهده دارد. به عبارت دیگر، دانه های ساینده شروع به کند شدن می کنند. کند شدن دانه ها باعث افزایش فشار سنگزنی و تنش های وارد بر دانه های ساینده می شود و در نهایت چسب توان نگه داشتن دانه را از دست می دهد و دانه از ابزار سنگ جدا می شود. با کند شدن دانه های ساینده اصطکاک افزایش پیدا می کند و حرارت در محل سنگزنی افزایش می یابد.

در حالتی که نسبت اجزا سازنده سنگ یعنی دانه های ساینده، چسب و خلل و فرج ایده آل باشد سنگ خاصیت خود تیزکاری (Self-Sharpening effect) خواهد داشت که مطلوب هر پروسه سنگزنی است.

در جدول زیر انواع چسب ها و علامت اختصاری آن ها نمایش داده شده است. و در ادامه خواص پایه چسب های سرامیکی، رزین های مصنوعی و فلزی شرح داده شده است.

چسب های سرامیکی

این چسب ها سخت، صلب (Rigid) و شکننده (Brittle) هستند و خاصیت میرایی (Damping properties) کمی دارند ولی مقاومت حرارتی بالایی از خود نشان می دهند. یکی از بیشترین کاربردهای این چسب ها، در پروسه سنگزنی فرم (Form Grinding) است. چسب های سرامیکی با راندمان بالا حجم زیادی براده برداری انجام می دهند. سایش این چسب ها به صورت شکست پل ها (Bonding bridge) ایجاد می شود. سنگ با چسب های سرامیکی در بسیاری از پروسه های سنگزنی دقیق نظیر سنگزنی داخلی (ID) و خارجی (OD) و همچنین سنگزنی تخت استفاده می شوند

چسب های باکالیتی

این چسب ها نرم تر، الاستیک تر و دارای پایداری (دوام) بیشتری نسبت به چسب های سرامیکی هستند. این چسب ها خاصیت میرایی خوبی از خود نشان می دهند ولی به دلیل مقاومت حرارتی پایین از محدودیت برخوردار هستند. این چسب ها هم می توانند برای سنگزنی های خشن (براده برداری با حجم زیاد) استفاده شوند و هم می توانند برای سنگزنی پرداخت (حجم براده برداری کم و دقت بالا) استفاده شوند. این خواص، چسب های باکالیتی را برای پروسه های سنگزنی نظیر سنترلس (Centreless) ، تخت و سنگزنی خارجی (OD) مناسب می کند. با این چسب ها می توان به تعادل خوبی بین نرخ براده برداری و کیفیت سطح رسید. سنگ ها با چسب باکالیتی تقویت شده با فیبر برای عملیات برش و یا خشنکاری کاربرد دارند.

چسب های فلزی

این چسب ها به خوبی حرارت را منتقل می کنند، بسیار سخت هستند و خاصیت میرایی کمی دارند. به عبارت دیگر مقاومت بسیار زیاد حرارتی و سایشی دارند. این چسب ها بیشتر در سنگ های فوق سخت الماس و CBN استفاده می شوند. در کنار استفاده از این چسب ها در سنگزنی های دقیق (نظیر سنگزنی شیشه) این چسب ها در ماشینکاری بتن و سنگ های طبیعی نیز بسیار مورد استفاده هستند.

3. خلل و فرج و فضای خالی بین چسب و دانه های ساینده (Pores)

این فاکتور معرف فضای خالی بین دانه های ساینده است که توسط چسب پر نشده است. این فضای خالی برای تخلیه براده از محل سنگزنی و همچنین انتقال مایع خنک کاری و روانکاری به محل سنگزنی حائز اهمیت است.

شرکت ناکسوس (Naxos Diskus) آلمان، تولیدکننده انواع سنگ های سنباده متعارف و فوق سخت می باشد. برای دریافت کاتالوگ محصولات کلیک کنید.

کارشناسان شرکت هونام امکان بررسی کامل پروسه های سنگزنی و ارائه پیشنهاد فنی در زمینه سنگ های سنباده را دارا می باشند. برای دریافت مشاوره رایگان با ما تماس بگیرید.